A frase do título parece uma utopia, como fazemos para reduzir as faltas de estoque e ao mesmo tempo otimizar os inventários, como isso pode ser alcançado? Primeiro, vamos analisar as prováveis causas que nos levam a ter essas faltas e esses excessos de inventário em um ambiente de Varejo.

- No Varejo, o cliente não está disposto a esperar. Esta é uma premissa vital neste tipo de canal, o cliente entra em uma loja e quer que os produtos estejam disponíveis. Isso gera uma pressão para ter o inventário próximo ao cliente e, portanto, a falta de estoque em muitas ocasiões é uma venda perdida.

- Hoje em dia, Marketing e Vendas aumentaram o tamanho dos portfólios voltados para o cliente, buscando que o cliente tenha mais opções ou é o resultado das inovações dentro do negócio.

- Com o aumento dos canais, o cliente tem mais opções para acessar o mesmo produto, o que gera mais pressão sobre a venda perdida.

- No varejo, existem mais promoções, dias especiais, liquidações, etc., que geram alta volatilidade na demanda.

- Muitos dos produtos fornecidos no varejo têm origem em produtos importados com longos prazos de entrega ou em produtos fabricados localmente onde algum de seus insumos é importado. Isso gera a necessidade de ter previsões futuras pelo menos no horizonte que cubra o tempo acumulado desde a compra até a venda (em muitos casos esse tempo pode ser até 120 dias ou mais) e como vimos nos pontos anteriores, ter uma demanda volátil, com um portfólio cada vez maior, uma previsão é cada vez menos precisa e quanto mais distante e detalhada for necessária, pior será a mesma.

- Existem condições no abastecimento que impõem restrições como mínimos de compra em quantidade e dinheiro, frequências rígidas de abastecimento, dificuldades de entrada em zonas urbanas com veículos grandes, datas de validade de produtos perecíveis, etc.

- Políticas de inventário vinculadas a máximos e mínimos revisados com baixa periodicidade

- Exposições vinculadas a decisões estéticas de apresentação do produto sem consideração real de rotação.

- Equipes de compra com milhares de combinações (item – armazém) para analisar que em muitos casos acabam sendo analisadas em Excel com informações desconectadas das diferentes fontes.

- Decisões de abastecimento dependentes dos administradores dos pontos de venda, que muitas vezes correspondem mais a abastecimentos de pânico ou de acumulação de inventário do que a decisões sensatas.

Estas são algumas das prováveis causas que fazem com que, no final, no ponto de venda final se tenha um inventário que não está alinhado com a demanda real e acabe tendo faltas e excessos.

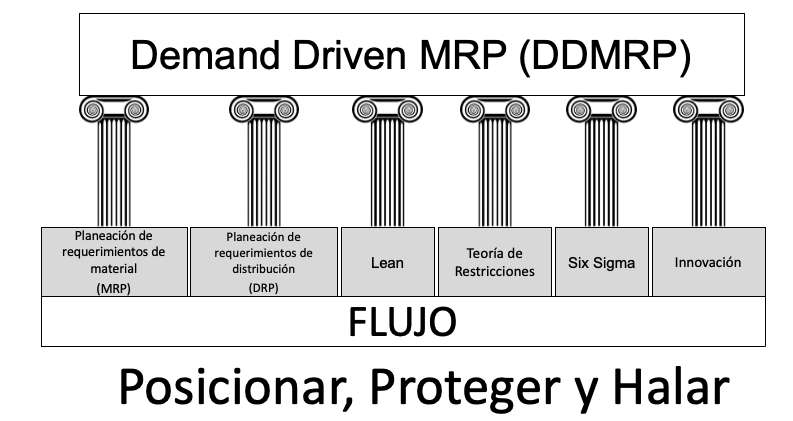

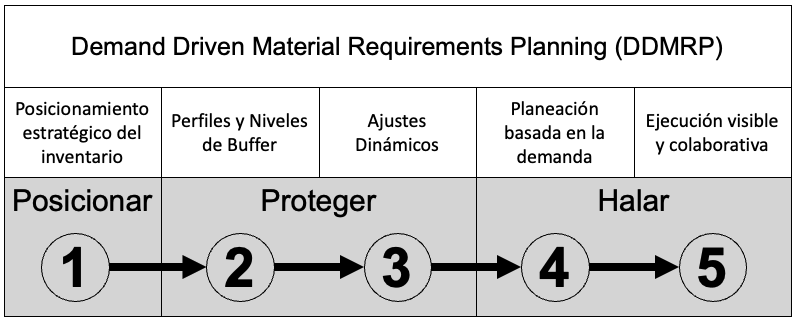

A metodologia DDMRP desenvolvida por Carol Ptak e Chad Smith, incorpora muitos dos conceitos de cadeia de suprimentos, ECR, Lean, TOC, MRP, DRP e cria um modelo para posicionar, proteger e puxar o inventário a partir da demanda real. Busca proteger e promover o fluxo de informações e materiais relevantes.

Como o DDMRP ajuda a mitigar as causas descritas anteriormente? Vamos começar seguindo os passos que a metodologia propõe.

Passo 1. Posicionamento estratégico do inventário.

Neste passo deve ser selecionado qual é o portfólio e onde deve ser posicionado, as atividades que devem ser realizadas neste ponto são:

- Análise de portfólio (nem todo o portfólio se aplica a todas as regiões e pontos de venda) e esta análise não deve ser somente validando questões comerciais e de marketing, mas também levando em conta a informação de rotação contra a demanda real

- Devem ser identificados os pontos de maior alavancagem do inventário (os pontos onde se alcança a maior consolidação deste e/ou proximidade à fonte). Temos a noção de que ter o inventário próximo ao cliente terá os maiores benefícios, mas enquanto tivermos a maior quantidade de inventário próxima ao cliente, teremos o lugar onde é mais caro armazená-lo e ao mesmo tempo o ponto que está sujeito à maior variabilidade da demanda.

Passo 2 e 3 – Dimensionamento dinâmico do inventário.

Estes passos são vitais para dimensionar corretamente o nível de inventário adequado para a demanda real ou esperada. Há vários fatores que afetam a mesma e que sempre serão suscetíveis de melhorar como frequência de revisão das sugestões, frequência de abastecimento, tempo de entrega, unidades de embalagem, confiabilidade dos fornecedores. Todos estes fatores são cruciais na hora de dimensionar o tamanho e afetam o mesmo, mas a metodologia mostra de forma direta o impacto das decisões. Devem também ser analisados especificamente no Varejo vários temas:

- Quanto maior a frequência de reabastecimento, menor inventário é requerido no destino, o design de abastecimento centralizado facilita o aumento da frequência. Para poder aumentar a frequência a empresa deve trabalhar também em modelos de gestão eficiente dos materiais (manejo de código de barras, RFID, WMS, Picking eficiente, etc.).

- Muitas vezes as quantidades que o modelo sugere manter nos pontos de venda é menor do que gostariam os administradores do ponto de venda ou menor do que o visual ou exposição deseja. Este ponto é um dos mais críticos e requer em muitos casos a participação gerencial pois questiona-se o tipo de portfólio a ter nas lojas, o sucesso ou não de alguns produtos, a possível descontinuação de artigos. Em muitos casos, mais produtos expostos não é equivalente a mais venda… em muitos casos menos produtos é mais venda.

- A informação da demanda extraordinária no curto prazo é vital. In-Out, promoções, mudanças de preço, introdução de novos produtos, coleções, etc. a informação que se deve receber da previsão muda; curto prazo detalhada em eventos, longo prazo agregada para compras e análise de capacidade.

- Em empresas de moda, é necessário identificar dois ciclos, um associado a datas de lançamento (MTO) e outro associado à reposição do inventário (MTS).

- Nestes passos 2 e 3, os modelos estatísticos, probabilísticos ou de inteligência artificial podem ajudar a ter uma informação mais adequada da demanda real/esperada e em combinação com os parâmetros anteriores gerar um dimensionamento correto para cada combinação de SKU-Posição. No entanto, nossa recomendação é que primeiro é preciso conhecer muito bem a demanda com modelos simples e depois ir avançando na automatização da mesma.

Passo 4 Planejamento guiado pela demanda.

Neste passo, muda a forma como se calcula a sugestão, já não é como comumente se faz, previsão vs política de inventário ou sob sugestões do administrador. É feito levando em conta a demanda real. Neste passo o modelo leva em conta as restrições como mínimos de compra em dinheiro e/ou quantidade, mínimos de transporte, otimização de fretes, escassez na origem (quantidade e/ou capacidade). Dependendo da empresa, o modelo pode operar de forma iterativa cumprindo com as restrições prévias e facilitando ao planejador as sugestões que cumpram com a melhor opção Fluxo – Custo.

Passo 5. Execução Visível e Colaborativa.

Quando a organização definiu que a prioridade é minimizar a falta do produto sem excessos de inventário, a execução deve estar alinhada ao mesmo. A metodologia proporciona a visibilidade para que todos os que estão na execução (compras, armazenamento, despachos, transporte) estejam alinhados para proteger a disponibilidade. Os esquemas de prioridade baseados em datas mudam de forma dramática e, portanto, uma ordem recém-emitida pode ser mais urgente que uma ordem emitida previamente, tudo porque a demanda assim o requer.

Preparando a mudança. A implementação destes passos requer que se cumpra dentro da organização com vários elementos:

- A vontade gerencial para definir a disponibilidade do inventário como uma prioridade estratégica

- Um design específico para cada negócio, as condições de produto, portfólio, abastecimento, produto, são únicas para cada negócio

- Educação nos princípios de cadeia de suprimentos, ECR e DDMRP são vitais.

- Participação de Marketing, Vendas e Finanças, preferencialmente com um processo de planejamento de Vendas e Operações ativo, onde se realize uma revisão dos planos integrados de portfólio, vendas, oferta e financeiro.

- Revisão periódica dos parâmetros de design do modelo, as condições de demanda, variabilidade, fornecedores mudam e, portanto, o design deve ser revisado e ajustado de forma contínua às novas condições.

- Gestão de mudança, pois muitas das atividades tradicionais baseadas em otimização de custos, negociação, exposição, podem ser desafiadas pelo modelo. Deve-se entender a relação de venda / capital investido.

- Sistemas de informação que permitam ter informação confiável e ágil do ponto de venda (PDV), informação transacional (Pedidos de cliente, transferências, inventários, ordens de compra abertas, ordens de manufatura)

- Software que permita planejar sob a metodologia, pois especificamente no Varejo a quantidade de combinações torna complexo fazê-lo em Excel.